微波器件化学镀金研究

1、概述

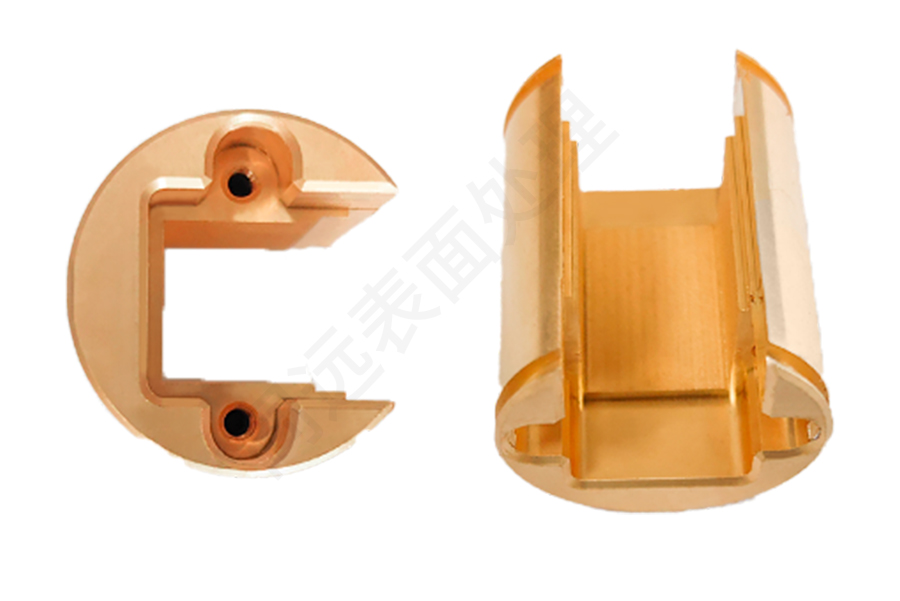

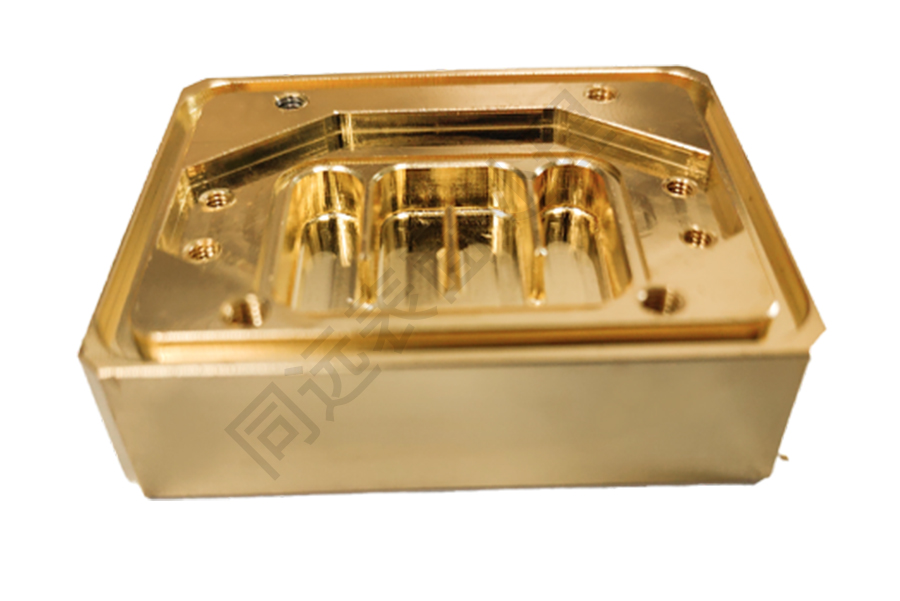

本研究是在形状复杂的微波器件内外表面制备导电性好、能有效保护器件基体不受腐蚀,且一定厚度的涂覆层,要求涂覆后微波损耗比涂覆前小。基于以上要求在形状复杂的器件表面上制备符合要求的涂层只能采用特殊工艺的化学镀。综合考察各种贵金属及其合金材料,能有效抗盐雾腐蚀,不易发霉,具有高频特性,又有仅次于铜好的导电性材料,纯金成为首选材料。

普通的化学镀金技术一般用在半导体的管芯、管座和其它电子元器件上,厚度较薄,一般不超过1.5微米。近期虽有国外资料介绍沉积速率可达4~8微米的化学镀液,但因技术保密或其它原因按其所示配方并不能得到预期结果。有的配方不适合微波器件,如镀层中含微量其它金属或有机衍生物等。本研究立足于微波器件,研制了特殊工艺用的化学镀金溶液。

2、实验部分及结果讨论

本研究实验通过悬挂平行试片进行镀覆模拟实验,以考查各因素的影响。试片是表面积为10cm2的紫铜片,放在100ml的小烧杯中进行镀覆,溶液配制80ml。溶液放于恒温槽中反应。

3、还原剂的的影响

还原剂种类决定化学镀金液的镀覆速度及镀层质量。能将一价金化合物中的金较均匀还原出来,并在金作催化剂时能使金层不断沉积的还原剂有次磷酸盐、二甲及三甲胺硼烷、羟胺类、硼氢化物类、N-N-二乙氨基乙酸等。其还原通式如下:

Aut+Red→Aup+OX

金可自催化此类反应,使反应得以不断进行,使金层相对较厚。经初期实验,几种还原剂在较好配方下的还原能力大致如下:以次磷酸盐体系的反应速率为1的话,硼氢化物体系的还原速率约为11,二甲胺硼烷约为6。本实验以一种还原剂为代表进行研究。

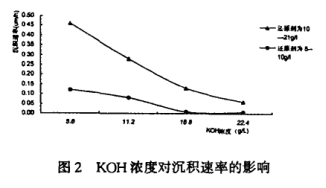

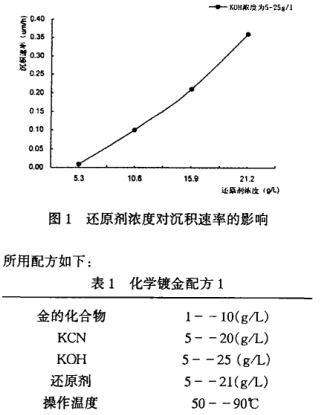

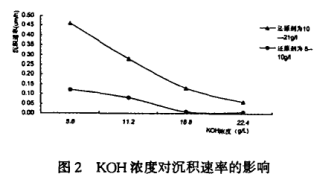

此还原剂的浓度对沉积速率的影响如图2:

由图1曲线可见,镀层的沉积速率随还原剂浓度的增加而增加。曲线是KOH在22.4gL时的变化。实验发现,随还原剂浓度的增加,虽然镀覆速率不断增加,但溶液的稳定性却不断降低,当还原剂浓度很高时(不同的配方下不同),溶液趋于分解,此时会有棕色的沉淀即金粉被还原出来。

4、KOH的影响

所用配方见表1,KOH的浓度影响见图2:

由图2曲线可知,镀层的沉积速率随KOH浓度的增加而下降,KOH的增高降低了还原剂的还原速率,同时它也阻碍了还原剂的分解,使还原剂避免了更多的无谓消耗,减少了副反应。证实这一结论的也是上面提到的简单现象:当加了碱的还原剂溶液即使是稍稍加热,也不会或很少出现分解的气泡。如果说KCN是金有效的稳定剂,KOH就是还原剂有效的稳定剂。虽然KOH的加入一定程度上降低了沉积速率,但从总体上看,它却延缓了镀液的寿命,增加了镀液的使用周期。由两条曲线看出,KOH含量相同变化时,还原剂含量高的曲线沉积速率降低的趋势较为平缓,即在不同配方下KOH的影响大小不一。由实验曲线可找到较合适的KOH/还原剂比例。

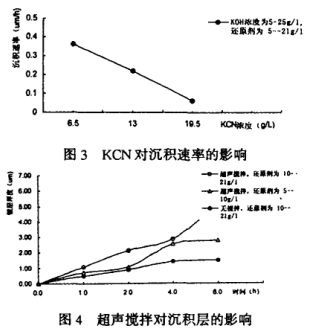

5、KCN的影响

KCN是控制金析出速率及表面状态的重要组份,是化学镀金液中重要的稳定剂。KCN是金最好的络合剂是众所周知的。它对金沉积速率的影响如图3所示:(所用配方见表1)图3所示的结果并未出乎我们的意料之外,KCN作为金的稳定剂及络合剂,其浓度的增加必然降低金的还原速率。KCN浓度太低时,保证不了溶液的稳定性,即使在较高的KOH浓度下,金也会析出,镀液因此报废。KCN的浓度与KOH及还原剂之间也有

较合适的配比。在合适配比下,镀液相对稳定,镀覆速率较快。实验表明,KCN浓度大于5g1时,析出的金有较好的表面及色泽;而当KCN浓度较低时,金镀层表面粗糙,色泽较暗,镀液在镀覆过程中甚至会分解。

6、温度的影响

很显然,温度直接影响镀覆速度,镀覆速度随温度的升高而增加。当温度低于60℃时,沉积反应几乎不进行,镀覆速度很低;而当温度高于65℃时,反应的气泡较多,沉积开始进行,镀片开始变得金黄。

在70~85℃时镀覆速度最高,当温度高于85℃时,溶液趋于分解。温度范围一般控制在70~80℃间较为合适。

7、超声搅拌的影响

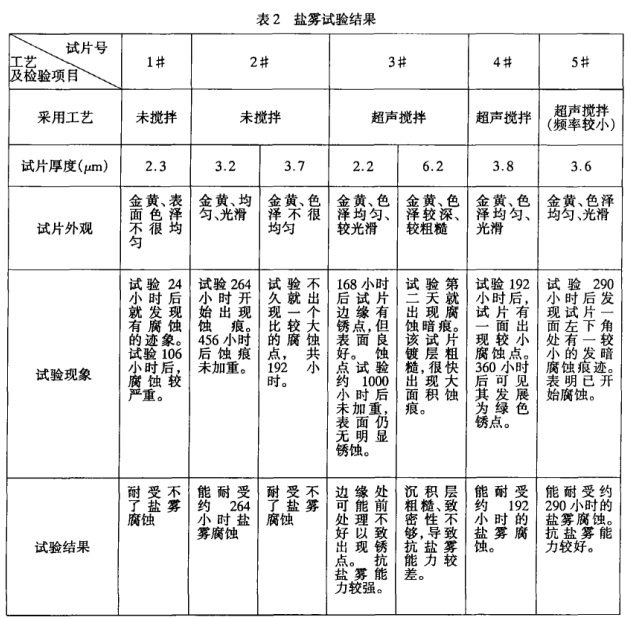

在前面实验的基础上,可找到较好的配方,但对于形状复杂的微波器件来说,仅有较好的配方是不够的。微波器件内表面复杂,化学镀液虽然能够到达内面,但因循环不够,内表面镀覆的金镀层厚度很薄,与外面的金层厚度相差较远。造成在一定时间内,内外厚度不匀,内层厚度达不到使用要求。当进行盐雾试验时,里面基体先腐蚀,外表面保护层即使很厚也起不到保护作用。由此看来,使内外金层厚度相对较均匀、致密是保护基体的关键之一。由各种配方得到的搅拌与不搅拌对比曲线如下图4:

由图4实验结果可看出相同配方下超声搅拌的影响。该工艺的使用增加了镀液的镀覆速度。当超声波中交变压力的峰值大于气压力时,所产生的“空化”现象使溶液可深入到镀件的深孔处,使新鲜溶液得以不断循环到镀件内表面,使内外镀层厚度相对较均匀。实验发现,超声波频率的大小影响很大。

当频率过大时,“空化”现象引起的是负面效果,它会直接影响金层表面质量,在金层表面留下“斑点”样的腐蚀点。显然,此种镀层致密性达不到要求。当频率再大时,镀液还会分解。本研究认为,超声频率较小较为合适。目前此项技术的机理尚不清楚,还在研究当中。而超声波的“空化”现象无疑使造成化学镀覆特殊效果的原因。

镀液的维护

化学镀液中因还原剂的不断消耗,一般用上几个周期后就需适当添加以保证溶液的镀覆速度。沉积速率每2周期降低较多,当发现试片放入镀液中后反应的气泡较少时,就需要添加一定量的还原剂。当金沉积出较多时,可适量添加金盐,但一般情况下,需要添加金之前,镀液已需要回收。化学镀金液普遍寿命较短,造成成本相对较高,一般现用现配。

盐雾腐蚀试验

试验按GB/T10125-1997进行。

2.7.1仪器:FQYO10盐雾腐蚀试验箱(上海实验仪器总厂生产)

2.7.2试验条件:盐溶液组成NaCI(AR)50±5g1,pH(25℃)6.6~7.2,35±2℃,1~2ml/h.80cm2。

通过表2可看出,镀层沉积的状态直接影响镀层抗盐雾腐蚀的能力。超声搅拌工艺的使用,能在较好的沉积参数下得到更致密的镀层。

镀层结合力

用传统的弯曲试验、链刀试验和划痕试验检验镀层结合力表明用该法制备的金镀层与基体金属的结合力优良。符合使用要求。

结论

(1)化学镀金沉积速率一般较低,但可通过合适的KCN/KOH/还原剂配比来控制,在较佳配方下获得较高的沉积速率。

(2)采用特殊工艺,如采用超声波搅拌进行镀覆,可达到在微波器件复杂表面制备相对均匀涂层的目的。该方法的使用提高了镀层的沉积速度,缩短了镀覆周期。通过平行镀覆的解剖样件分析,用该技术镀覆的微波器件的最深、最长的套管内壁上已均匀沉积上一层金层。

(3)盐雾试验结果表明,在配方较佳的情况下,合理控制工艺参数是获得优良镀层的关键。在控制好各个参数下可得到结合力优良、表面致密的镀层,可以耐受长时间的盐雾腐蚀。

(4)对该技术及其它特殊工艺的化学镀金研究还有待继续深入进行。

推荐新闻

推荐产品

电话:18018745210

汪先生:18018745210 陈先生:18018745210

传真:0755-23303400

邮箱:szyshdj@163.com

公司地址:深圳市宝安区松岗街道碧头社区第三工业区

粤ICP备2021040757号